A técnica de Difração de Raios X de Pó (Powder XRD), também conhecida como Difração de Raios X de Policristais, tornou-se uma ferramenta cada vez mais útil nos últimos anos e tem sido utilizada em diversas áreas de pesquisa e desenvolvimento, bem como em procedimentos de controle de qualidade em vários setores, incluindo materiais de construção, minerais, cimento, mineração e fármacos.

O sucesso de uma análise através da Difração de Raios X de Pó dependente da natureza da amostra e das condições experimentais, e por isso a qualidade dos dados coletados não pode ser superior à qualidade da amostra e à qualidade de sua preparação. Obviamente, dependendo do objetivo final da análise (análise qualitativa e quantitativa, refinamento, determinação estrutural, etc.), o nível necessário de “cuidado” e o tempo e custos da preparação da amostra pode variar bastante.

A maioria dos materiais analisados por XRD, inicialmente, aparecem em um estado de agregação “não ideal” (rochas, minerais, conglomerados, comprimidos, etc.) e precisam ser moídos para obter um pó fino. Em Difração de Raios X “Pó” é definido como uma coleção de muitos cristais, pequenos cristais, chamados de cristalitos. Nas características ideais para um “pó”, os cristalitos individuais devem ser bem cristalinos, devem possuir orientação randômica para representar todas os planos de difração e os cristalitos devem ser suficientemente pequenos para dar uma estatística grande. Idealmente, necessita-se 108 -1010 cristalitos em uma completa orientação randômica para uma boa estatística de contagens.

A incorreta moagem e homogeneização da amostra é uma das causas principais de erros sistemáticos na Difração de Raios X de Pó e podem causar distribuição de tamanho de partícula muito alargada e não reprodutível, diminuição da cristalinidade do material, distorções ou destruição da rede cristalina, originando erros nas relações de intensidades dos picos, orientação preferencial, efeitos de absorção e consequentemente afetando análise quantitativa de fases por Rietveld, largura e forma do perfil (Full Width at Half Maximum), determinação do tamanho de cristalito e refinamento por Rietveld.

Logo, o tamanho médio de partícula ideal para obtenção de um resultado qualitativo de qualidade (identificação de fases) em Difração de Raios X é 10 ~ 40 um. Entretanto, para análise quantitativa de fases por Rietveld, é sugerido diminuir o tamanho médio de partícula para 1 ~ 10um.

Preparação de Amostra: Pulverização e Homogeneização

1. Almofariz (Gral) e Pistilo de Ágata (Abordagem Clássica)

É um método de redução de granulometria e homogeneização manual, e o controle da granulometria é realizado através peneiramento. A granulometria inicial é inferior a <10 mm e a final <0,15mm, dependendo do tempo de moagem. Possuí como vantagem o baixo custo de aquisição e como desvantagem orientação preferencial, deslocamentos de picos e baixa reprodutibilidade. Análise quantitativa de fases sem qualquer precisão e exatidão.

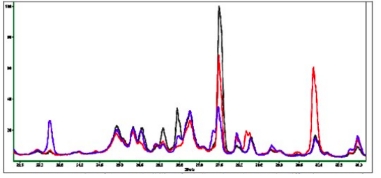

Demonstração comparativa de reprodutibilidade difratogramas de 3 amostras de pó moídas em almofariz (gral) e pistilo até grãos < 0,15 mm e porta amostra por carregamento lateral. A faixa representa reflexões de Argila, Feldspato, Quartzo, Barita e Alunita.

2. Moinhos Vibratório de Disco (Panela)

A redução de granulometria e homogeneização pode ser realizada em Moinhos Vibratório de Disco, também chamados de Moinhos Vibratórios de Panela, e o seu controle da granulometria é realizado através peneiramento. A granulometria inicial é inferior a <15 mm e a final <20 um, dependendo do tempo de moagem. Possuí como vantagem boa reprodutibilidade e permite análise quantitativa de fases com uma razoável precisão e exatidão, dependendo do material.

A redução de granulometria e homogeneização pode ser realizada em Moinhos Vibratório de Disco, também chamados de Moinhos Vibratórios de Panela, e o seu controle da granulometria é realizado através peneiramento. A granulometria inicial é inferior a <15 mm e a final <20 um, dependendo do tempo de moagem. Possuí como vantagem boa reprodutibilidade e permite análise quantitativa de fases com uma razoável precisão e exatidão, dependendo do material.

Veja nosso moinho: Moinho de Discos.

3. Outros Moinhos (Moinhos Planetários, Moinhos de Bolas e Dedicados)

A redução de granulometria e homogeneização também pode ser feita em moinhos planetários, moinhos de bolas ou dedicados como um Moinho Micronizador. A granulometria inicial deve ser inferior a < 10 mm e a final < 1 um, variando com o tempo de moagem. Possuí como vantagem boa reprodutibilidade e permite análise quantitativa de fases com uma excelente precisão e exatidão, dependendo do material.

Veja nossos moinhos: Moinho Planetário e Moinho de Bolas.

Moinho Micronizador

O rápido aumento na popularidade dos Moinhos Micronizadores para a preparação de amostras em Difração de Raios X para análise quantitativa de fases por Rietveld de rotina (XRPD) fez com que esse moinho fosse citado em numerosas publicações e comparações foram realizadas para demonstrar as suas vantagens em comparação com moinhos de alta energia como os planetários e de bolas.

SpectroMicronizing® Mill

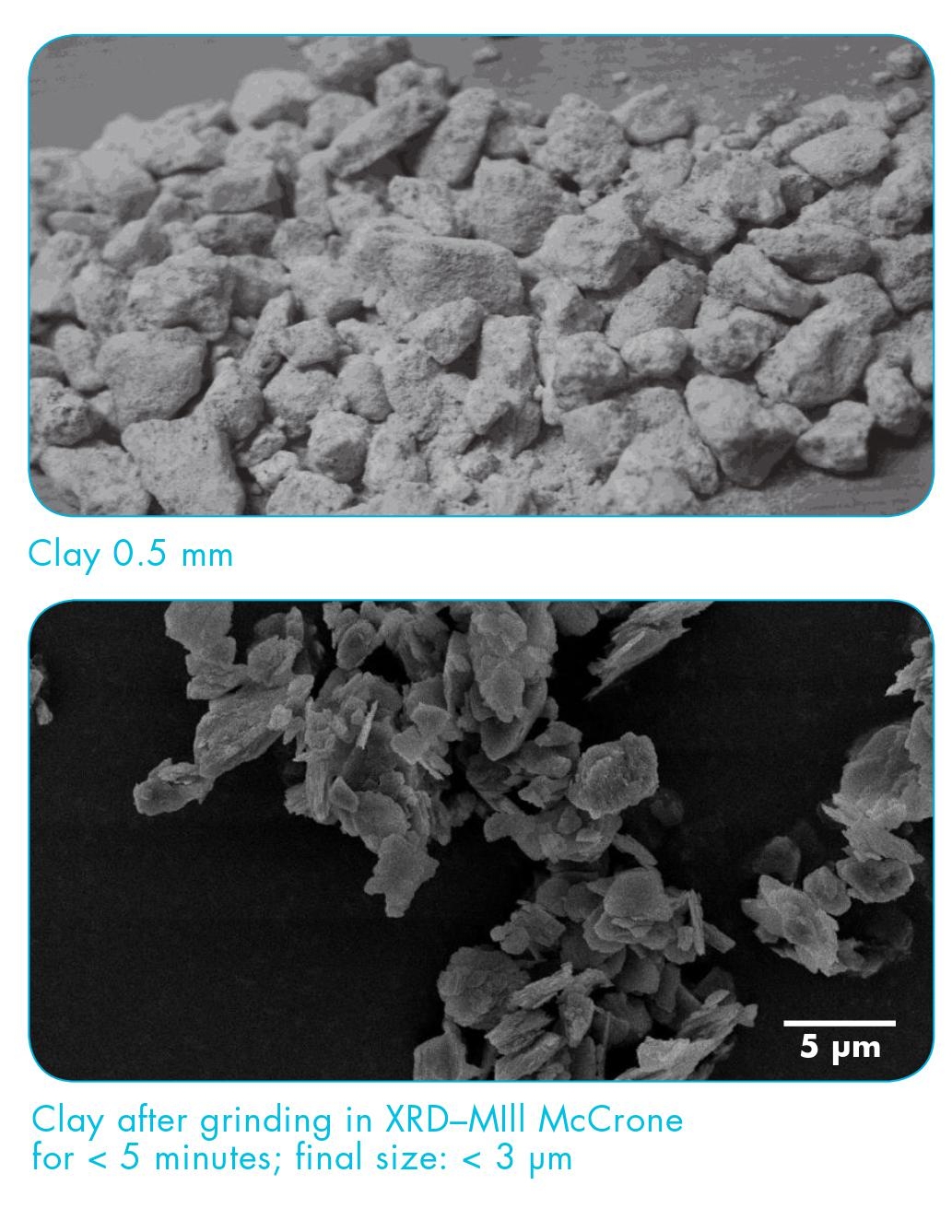

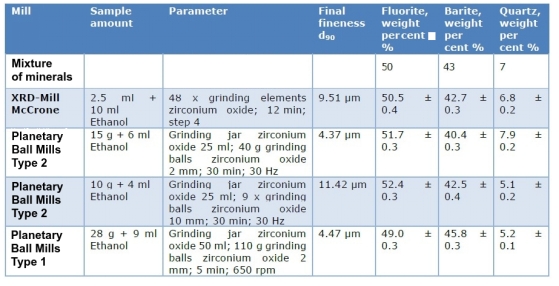

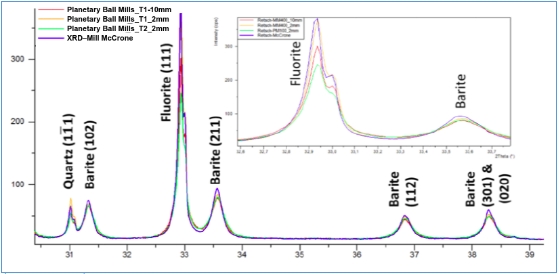

Uma mistura de minerais com 50% de Fluorita, 43% de Barita e 7% de Quartzo (w/w) com tamanhos de partículas que são adequados para o moinho (Barita e Quartzo: 100 – 200 μm, Fluorita <400 μm) a uma finura <10 μm com o Moinho Micronizador, o moinho planetário de bolas tipo 1 e tipo 2.

Uma mistura de minerais com 50% de Fluorita, 43% de Barita e 7% de Quartzo (w/w) com tamanhos de partículas que são adequados para o moinho (Barita e Quartzo: 100 – 200 μm, Fluorita <400 μm) a uma finura <10 μm com o Moinho Micronizador, o moinho planetário de bolas tipo 1 e tipo 2.

As amostras foram então analisadas em um Difratômetro de Raios X tubo de Co-Kα e detector rápido, 35 kV / 35mA, ângulo 5-80 ° 2θ, incremento 0,0131º2θ, tempo total de medição 2.5 h). Os resultados das análises das amostras moídas em diferentes moinhos sob diferentes condições mostram variações nesses resultados.

Como pode ser verificado na tabela abaixo, a amostra moída com o moinho micronizador obteve os resultados mais próximos do real em comparação os resultados das amostras que foram moídas com os moinhos planetários de bolas, 50% (50,5%) de Fluorita, 43% (42,7%) de Barita e 7% (6,8%) de Quartzo.

Conclusão

Os Moinhos Micronizadores foram projetados para perfeita pulverização e homogeneização de amostras para análise quantitativa de fases de XRD. As principais aplicações incluem pesquisa e desenvolvimento, bem como processos de controle de qualidade relacionados à mineralogia, indústria de cimento, química, geologia, farmacêutica ou ciências dos materiais. O princípio único de moagem é baseado em elementos de moagem cilíndricos e suave homogeneização da amostra com fricção, garantindo assim que a estrutura do cristal seja preservada para obter Difratogramas de Raios X confiáveis e reprodutíveis.

Referência Bibliográficas

1. O caráter amorfo e as distribuições de tamanho de partícula de pós produzidos com o Moinho Micronizante para a difratometria quantitativa de raios X em pó. – Disponível em: https://www.researchgate.net/publication/230108803/download [Acesso Set 18 2018].

2. Sample Preparation for X-Ray Diffraction Analysis with the XRD-Mill McCrone – Disponível em: https://www.azom.com/article.aspx?ArticleID=16241 [Acesso Set 18 2018].

3. Accurate quantitative analysis of clay an other minerals in sandstones by XRD: comparison of a Rietveld and a reference intensity ratio (RIR) method and the importance of sample preparation – Disponível em: https://www.claysandminerals.com/sites/www.claysandminerals.com/files/documents/2000-Accurate-quant.pdf

4. The Amorphous Character and Particle Size Distributions of Powders Produced with th Micronizing Mill for Quantitative X-Ray Powder Diffractometry – Disponível em: https://onlinelibrary.wiley.com/doi/abs/10.1002/xrs.1300150409